À propos de l’article

Des méthodes permettant d’accroître la fiabilité de fonctionnement des transformateurs de puissance, des autotransformateurs et des réacteurs de manœuvre afin de réduire le risque de dommages, qui accompagnent les courts-circuits internes et les incendies et explosions des équipements, sont envisagées.

Source : revue Élektricheskie Stantsii, n° 9, septembre 2014, pp. 41-48M. M. L’vova, S. Yu. L’vov, V. B. Komarov, E. O. Lyut’ko, V. P. Vdoviko, V. V. Demchenko, S. G. Belyaev, V. A. Savel’ev, M. Yu. L’vov, et Yu. N. L’vov

Introduction

Les courts-circuits internes causent les dommages les plus graves aux transformateurs de puissance, aux autotransformateurs et aux réacteurs de manœuvre, fonctionnant à une tension de 110 kV et plus (ci-après simplement des transformateurs). L’analyse a montré que les dommages, qui accompagnent les courts-circuits internes, représentent 80 % du montant total des dommages aux enroulements, 89 % du nombre total de pannes de fils haute tension et 25 % du nombre total de pannes de régulateurs sous charge. Dans plus de 30 % des cas, les dommages sont causés par des explosions et des incendies.

L’objectif de cet article est d’examiner le problème de l’augmentation de la fiabilité de fonctionnement des transformateurs en réduisant le risque de dommages, qui s’accompagne de courts-circuits internes, d’explosions et d’incendies dans les transformateurs. Les principaux facteurs à l’origine d’une augmentation du nombre de pannes de transformateurs sont les suivants :

- Une augmentation du nombre de transformateurs fonctionnant au-delà de leur durée de vie minimale de 25 ans, fixée par la norme.

- L’utilisation de transformateurs au-delà des limites de leurs paramètres normaux ;

- L’absence, dans les documents normalisés, d’un certain nombre de critères nécessaires pour obtenir des informations plus complètes et plus fiables, qui permettront d’estimer la capacité de fonctionnement des transformateurs

Dans l’ensemble, il existe un nombre suffisant de documents efficaces qui permettent de déterminer l’état des transformateurs et de déterminer s’ils sont susceptibles d’être utilisés ultérieurement.

Néanmoins, comme le montre l’expérience, des processus d’ionisation et thermiques peuvent se produire dans les transformateurs situés dans des régions locales de l’isolation, ce qui entraîne des courts-circuits internes, des explosions et des incendies dans les équipements, dans un délai inférieur à la périodicité de surveillance prévue dans le document réglementaire (Normes pour l’essai des équipements électriques).

Les idées centrales lors du diagnostic de l’état technique d’un système et de l’estimation du risque sont les « critères de l’état limite » et de l’« état limite ».

Selon la norme d’État GOST R 53480-2009, « l’état limite est l’état d’un composant pour lequel son utilisation ultérieure est inadmissible ou indésirable pour des raisons de danger ou pour des raisons économiques ou écologiques » ; « Les critères d’état limite sont des indicateurs d’un état limite pour lesquels une décision doit être prise quant à l’état de l’équipement. » À l’heure actuelle, la procédure et les critères de détermination de l’état limite des transformateurs de puissance ne sont pas donnés dans les documents techniques standard.

Néanmoins, l’expérience acquise au cours de nombreuses années d’utilisation fournit une base scientifique pour une procédure d’estimation de l’état limite des transformateurs de puissance fonctionnant à une tension de 110 kV et plus. Les principaux indicateurs et critères de l’état limite des transformateurs sont les suivants :

- Usure de l’isolation de l’enroulement.

- Déformation dangereuse des enroulements, due à des courants de court-circuit élevés.

- Contamination dangereuse des enroulements par des particules colloïdales contenant du métal, qui se forment à la suite de l’interaction de l’huile avec les matériaux de construction.

Lorsque le degré de polymérisation de l’isolation en papier des enroulements est réduit à 250 unités, les événements suivants se produisent :

- Il y a une réduction d’au moins quatre fois de la résistance mécanique de l’isolant par rapport à la valeur initiale ;

- Perte d’eau (déshydratation) de l’isolant en papier à un niveau de 6 % en masse et plus

Endommagement possible de l’isolation de l’enroulement pour une réduction du degré de polymérisation à 250 unités :

- Endommagement de l’isolation de l’enroulement par la pression axiale des forces en cas de courants de court-circuit ;

- Une réduction de la résistance électrique entre les enroulements lorsque l’isolation du conducteur est endommagée (rupture ou fissure) d’un facteur de 1,5 – 2. Le facteur de sécurité calculé de la résistance électrique dans différentes structures d’enroulement de transformateur varie de 1,1 à 1,7 ;

- Échauffement d’une partie de l’isolant dû à des pertes diélectriques, qui s’accompagne d’un épuisement de l’isolant par la tension de fonctionnement, en raison d’une augmentation locale de la concentration d’humidité pendant la déshydratation.

Lorsque l’état limite est atteint, il existe un risque accru d’endommagement du transformateur en raison de la fermeture de l’enroulement, en cas de courant de court-circuit, de foudre et de surtension de commutation, et sous la tension de fonctionnement. Le problème de la détermination des caractéristiques de durée de vie de l’isolation en papier des transformateurs de puissance utilisés depuis longtemps se compose de deux parties : la détermination de la probabilité d’endommagement du transformateur en raison de la dégradation de l’isolation et une estimation de la durée de vie résiduelle.

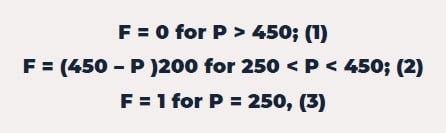

Nous devons signaler ici les résultats d’études à grande échelle sur 686 transformateurs à fonctionnement long au Japon. Les caractéristiques de probabilité de l’endommagement des transformateurs par la dégradation de l’isolation sont définies par les relations suivantes :

où P est la valeur « actuelle » du degré de polymérisation et F est la probabilité d’endommagement des transformateurs en raison de la dégradation de l’isolement.

L’équation suivante a été dérivée dans [8] pour la durée de vie de l’isolation en papier des transformateurs japonais, en relation avec son degré de polymérisation :

où P0 est la valeur initiale du degré de polymérisation de l’isolant en papier des enroulements du transformateur, et ô est la durée de vie du transformateur à l’instant où la valeur « actuelle » du degré de polymérisation a été mesurée, en années.

Il convient toutefois de noter que cette relation s’applique principalement aux transformateurs étrangers. Les transformateurs de puissance russes ne sont pas équipés d’un système de filtres pour purifier l’huile en continu (thermosiphon ou filtres d’adsorption). L’état des couches extérieures de l’isolant, recouvertes d’huile après une utilisation prolongée, est généralement pire que l’état des couches intérieures, en contact avec les conducteurs en cuivre. Ce dernier est responsable des effets appréciables des produits oxydés et acides du vieillissement de l’isolant en papier et de l’huile lors de la dégradation de l’isolant.

Lorsque les transformateurs de puissance sont utilisés avec le fonctionnement régulé du thermosiphon et des filtres d’adsorption, en raison de la faible concentration constante de catalyseurs de réduire le risque d’endommagement des transformateurs de puissance de 110 kV et plus en cas de court-circuit interne 485 la formation et la dégradation des boues, la valeur du degré de polymérisation des couches externes de l’isolation de l’enroulement des bobines est plus élevée que pour les couches internes, en contact direct avec le cuivre.

Pour les transformateurs qui ont été utilisés pendant une longue période avec des filtres pour purifier directement l’huile du transformateur, on peut supposer que la méthode d’estimation de la durée de vie résiduelle de l’isolation, basée sur le comportement cinétique réel de la variation du degré de polymérisation pour différents groupes de transformateurs de puissance avec approximativement la même charge, est tout à fait justifiée.

Dans ce cas, d’après les résultats des recherches, la relation entre le degré inverse de polymérisation et la vie prend la forme d’une famille d’anamorphismes semi-logarithmiques :

où Keff est la constante de vitesse effective de destruction de l’isolant pendant l’utilisation, année–1.

A partir de l’équation de P0 égale à la valeur « courante » de l’exposant de polymérisation, et de P égale à 250, correspondant à l’épuisement complet de la durée de vie de l’isolant, on peut déterminer la durée de vie résiduelle de l’isolation des transformateurs ôr.

où Keff est la constante de vitesse effective de destruction de l’isolant pendant l’utilisation, année–1. À partir de l’équation (5) pour P0 égale à la valeur « actuelle » de l’exposant de polymérisation, et P égal à 250, correspondant à l’épuisement complet de la durée de vie de l’isolant, nous pouvons déterminer la durée de vie résiduelle de l’isolation des transformateurs.

À l’heure actuelle, sur la base des recherches que nous avons effectuées, une base de données assez importante a été acquise pour faire des estimations cinétiques pratiques afin de déterminer la durée de vie résiduelle de l’isolation des transformateurs de puissance utilisés depuis longtemps en fonction du degré de polymérisation.

Les valeurs maximales de la constante de vitesse « annuelle » effective de la dégradation de l’isolation du papier des enroulements Keff pour des groupes de transformateurs de puissance avec une charge différente sont données ci-dessous.![]()

Ces caractéristiques cinétiques nous permettent de formuler les conclusions suivantes :

- La durée de vie de l’isolation en papier des enroulements, des différents groupes d’équipements de transformateurs de puissance, utilisés en Russie, est déterminée par la constante de vitesse annuelle de dégradation de l’isolation, qui, dans son ensemble, est fonction de la charge du groupe spécifique de transformateurs, et du degré de polymérisation du papier enroulé initial, utilisé pour l’isolation de l’enroulement lors de sa fabrication ;

- La constante de vitesse de dégradation de l’isolation en papier des enroulements des transformateurs de réseau de 220 à 500 kV est environ la moitié de celle des transformateurs modulaires de 110 à 500 kV des centrales thermiques.

Lorsqu’il y a des déformations dangereuses ou un déplacement des enroulements, le transformateur peut être endommagé en raison d’une perturbation de l’isolation et des lacunes d’isolation. Lorsqu’un tel transformateur est utilisé, il est possible que des décharges partielles se produisent, dans lesquelles se forme principalement de l’hydrogène.

Il convient de noter que, dans les publications du SIGRE en 2008, des exemples sont donnés de l’endommagement de 16 réacteurs de manœuvre en raison du développement de fermetures d’enroulement à la suite de la contamination de l’isolation des enroulements par des particules colloïdales contenant du métal de sulfure de cuivre CuS2 (5 à 7 % en masse) lors de l’utilisation d’huiles contenant du soufre, à savoir, Nitro 10 GBA et Nitro 10 GBN.

Les méthodes actuellement utilisées pour estimer la contamination de l’isolation de l’enroulement, basées sur la mesure de la tangente de perte de l’isolation diélectrique des enroulements, ne permettent de déterminer la contamination de l’isolation de l’enroulement que par rapport à la terre et entre les enroulements.

L’isolation de l’enroulement n’est pas surveillée par cette méthode. Les fermetures d’enroulement restent relativement sensibles pendant une période relativement longue pour les dispositifs de protection des transformateurs (différentiels et gazeux) tant que les dommages sont isolés, en règle générale, avant qu’un court-circuit interne ne se produise.

Les filtres pour le nettoyage continu de l’huile (thermosiphon ou filtres d’adsorption) jouent un rôle important dans la réduction du risque de fermeture d’enroulement. Ainsi, pour une masse d’huile dans le transformateur de 50 tonnes, jusqu’à 230 kg ou plus de composés polaires — produits du vieillissement de l’huile — peuvent être adsorbés sur les filtres en gel de silice pour un nettoyage continu de l’huile.

Il convient de noter que les indicateurs des concentrations de composés métalliques des matériaux structurels qui sont les plus dangereux dans la pratique dans l’isolation des enroulements lorsqu’il existe des filtres pour le nettoyage continu de l’huile dans le remplacement moderne du gel de silice, en règle générale, ne dépassent pas 2% en masse.

Dans le but d’augmenter l’efficacité de fonctionnement des filtres pour le nettoyage continu de l’huile pour l’élimination complète des parties organiques et minérales de la contamination des matériaux d’isolation, il est conseillé de développer une nouvelle génération d’absorbants par modification physico-chimique de la surface des gels de silice utilisés à l’heure actuelle.

Dans la pratique, l’isolation de type concentrateur RIP avec polymère dur a été largement introduite. Ils offrent la possibilité de réduire considérablement les risques encourus en cas d’explosions et d’incendies, ainsi que les actions dangereuses pour l’environnement.

Cependant, à des tensions de 220 à 500 kV, une défaillance de ces additifs a été observée dans un certain nombre de cas.

Le matériau isolant des fils haute tension fonctionne dans des conditions de rayonnement ionisant d’électrons accélérés de basse énergie en présence d’un champ électrique.

Les fils haute tension avec isolation papier-huile possèdent la propriété d’une « auto-restauration ». Ici, la plastification (remplissage) du papier isolant avec de l’huile provoque la dégénérescence des radicaux libres qui se forment (particules avec des électrons non appariés) par leur acceptation par l’huile. Cela supprime le développement des processus de destruction par rayonnement dans le papier isolant qui fait partie de l’isolation papier-huile lorsqu’il y a des décharges partielles.

Par conséquent, l’huile est capable d’absorber et de dissoudre les produits gazeux et autres de la décomposition de l’huile et de l’isolant solide, formés par l’action de décharges partielles qui ont une action déionisante assez forte sur le canal de décharge.

Pour l’isolation RIP solide, les dommages résultant de décharges partielles s’accumulent. Les principales étapes des formes initiales de désintégration sont les suivantes :

- Rupture des liens

- La formation des radicaux libres et leur conversion en groupes chimiques stables

- L’accumulation de désintégrations moléculaires suivie de la production de sous-microfissures.

De toute évidence, la formation de radicaux libres dans l’isolation peut entraîner une augmentation locale considérable de la conductivité électrique dans la région où il y a des décharges partielles et leur développement ultérieur.

La vitesse des microprocédés ne dépend alors pas des contraintes moyennes, mais des contraintes locales, qui agissent dans de petites régions, où se produit la rupture élémentaire des liaisons.

Lorsque le niveau des décharges partielles augmente, la puissance de la dose absorbée de rayonnements ionisants augmente, ce qui entraîne le développement de processus d’érosion radioactive et, en dernière analyse, la rupture de l’isolation principale en plomb.

L’utilisation d’une isolation RIP n’endommage pas les fils haute tension à des tensions de 35 et 110 kV. L’expérience acquise dans l’utilisation de fils à 35 et 110 kV montre un niveau de fiabilité assez élevé.

Néanmoins, l’endommagement des fils à 220 kV et plus indique une relation assez étroite entre les caractéristiques structurelles, chimiques et massiques de l’isolation RIP et sa stabilité aux effets opérationnels, y compris les décharges partielles intensives. D’après l’expérience d’exploitation, les fils haute tension avec isolation RIP sont susceptibles d’être endommagés sur les pièces avec une intensité de champ accrue – dans la région de la bride de montage.

Récemment, tant en Russie qu’à l’étranger, les systèmes de surveillance continue de l’état d’un transformateur sont devenus largement utilisés. Il est préférable d’utiliser les systèmes pour déconnecter en temps opportun un transformateur avant qu’un arc, une explosion ou un incendie ne se produise. Sur la base de l’expérience acquise à ces fins, il est conseillé de surveiller en permanence les facteurs suivants :

- La teneur en gaz dissous dans l’huile, principalement l’hydrogène,

- La teneur en humidité de l’huile ;

- Décharges partielles

C’est ce que montre le plus clairement l’exemple des dommages subis par le transformateur de type TTs-400000500-UKhL1, qui a été mis en service en 2012. Le transformateur a été équipé d’un relais de protection régulier, ainsi que d’une automatisation anti-accident et d’un système d’extinction automatique d’incendie à eau.

En outre, en plus de ceux-ci, un système d’observation continue de la teneur en gaz combustibles et du niveau d’humidité dans l’huile a été inclus, ainsi qu’un système de surveillance des caractéristiques des décharges partielles, placé sur les fils haute tension du transformateur, ainsi qu’un système de prévention des explosions et des incendies dans le transformateur, fabriqué par la Sergi Transformer Protector Company (le type MRT).

Fig. 1. Disruptive disk of the system for preventing explosions and fires in a transformer, manufactured by Sergi Transformer Protector Company after operation.

La déconnexion d’urgence de l’unité a été provoquée par l’action de la protection différentielle du transformateur. Le fonctionnement de celui-ci et du disque explosif a entraîné le fonctionnement du système de protection contre les explosions et les incendies (le système Transformer Protector) et du système de protection contre l’incendie du transformateur. Le déclenchement de la protection différentielle du transformateur s’est produit 22 ms après l’apparition d’un court-circuit, et le fonctionnement du disque du transformateur s’est produit après 23 ms (l’aspect du disque après le fonctionnement est illustré à la Fig. 1).

Après 24 ms, un signal a été généré pour déconnecter les disjoncteurs et déclencher le système de protection contre les explosions et les incendies (le Transformer Protector). Après 29 ms, le deuxième étage de la protection gazeuse du transformateur a fonctionné, et 48 ms plus tard, l’étape I. Puis, 52 ms plus tard, les disjoncteurs ont été débranchés. Après 94 ms, un signal « Fonctionnement de la vanne de préprotection » et « Surchauffe de l’enroulement » (au-dessus de 115°C) a été généré. La protection régulière des relais et l’automatisation anti-urgence ont fonctionné sans observations.

Le résultat positif du fonctionnement du protecteur de transformateur sans relâchement de pression et de l’apport ultérieur d’azote dans le réservoir du transformateur a été souligné. L’absence d’inflammation et la déformation du réservoir du transformateur ont été enregistrées.

L’embrasement de la moitié supérieure de la phase B à haute tension, ayant une entrée au milieu de la bobine, était la raison de l’endommagement du transformateur. Embrasement de l’arc

s’est produit en raison d’une réduction de la résistance électrique de l’isolant de la barrière d’huile, ce qui a provoqué le développement d’une décharge rampante sur la surface du cylindre isolé électriquement, près de l’enroulement du transformateur (Fig. 2).

Fig. 2. Creeping discharge tracks on the surface of an electrically insulated cylinder

Comme le montre le graphique des impulsions de décharge partielle (Fig. 3), l’amplitude maximale de rupture du premier canal d’huile a été notée 36 heures après l’instant où l’arc électrique s’est produit. Sur le graphique montrant la teneur en gaz inflammables et le niveau d’humidité de l’huile du système HYDRAN M2 (Fig. 4), on peut voir une augmentation du niveau de concentration de gaz après 36 h à partir de l’instant où un arc électrique intense s’est produit de 22 à 70 ppm. Le degré de

Le danger de développement d’un défaut est établi à partir du taux relatif d’augmentation de la concentration de gaz chauds (document réglementaire RD 1530340-46.32–00, Izd. VNIIÉ, Moscou, 2000). Ce taux était de 4363% en un mois.

Selon le document de réglementation RD 153-340-46.32–00, si le taux relatif d’augmentation de la concentration de gaz/gaz (dans ce cas, le gaz principal est l’hydrogène) dépasse 10 % par mois, cela indique la présence d’un défaut qui se développe rapidement dans le transformateur. La fraction volumique de l’hydrogène dissous dans l’huile s’élevait alors à 0,007 %, c’est-à-dire qu’elle n’atteignait pas la valeur limite de 0,01 % pour la masse d’huile de 47,39 tonnes après 36 h. Le système de surveillance HYDRAN M2 ne fournit pas d’indicateur du taux relatif d’augmentation du gaz, principalement de l’hydrogène, qui est le principal indicateur signalant un degré de danger de développement d’un défaut.

Pour les paramètres de fonctionnement pour le fonctionnement de l’avertissement et de la signalisation d’urgence, spécifiés par le fabricant d’usine du système HYDRAN M2, la signalisation indiquant la panne de l’équipement avant l’apparition d’un arc électrique intense n’a pas fonctionné, car les valeurs des indicateurs mesurés n’ont pas atteint le niveau réglé. Pour déterminer le degré de danger de développement d’un défaut, sur la base de l’expérience actuelle, le réglage de fonctionnement indiquant le niveau de gaz chauds doit être réglé à un taux relatif d’augmentation de l’hydrogène et ne doit pas être inférieur à 1000% par mois.

À l’heure actuelle, dans les normes russes, seule la valeur maximale de la charge apparente qmax est utilisée comme caractéristique normalisée des décharges partielles, sans indiquer leur intensité, ce qui conduit à une estimation subjective du degré de danger des décharges partielles. La rupture de l’isolant par des décharges partielles simples se produit beaucoup plus lentement que la rupture de l’isolant par des décharges partielles formées de manière répétée pour la même valeur de la charge apparente.

Dans la norme [22]CEI, il est établi que, pour estimer le degré de danger de rupture de l’isolement dû à l’action de décharges partielles, il convient d’utiliser les valeurs maximales de la charge apparente qmax de décharges partielles formant de manière répétée au cours d’un cycle d’enregistrement.

Sur la base de l’expérience dans le diagnostic de l’isolement des transformateurs de tension de 220 à 500 kV et de l’analyse des données expérimentales acquises sur la rupture de l’isolation papier-huile due à des décharges partielles, il est préférable d’établir le critère des décharges partielles répétées comme étant égal à 0,5, un niveau de danger d’une charge apparente due à des décharges partielles d’au moins 10 nC, et une durée d’un cycle d’enregistrement de 1 sec à 1 min.

Il convient de noter que lors de l’utilisation d’équipements électriques, en dehors des paramètres standard, il existe une probabilité accrue de pannes et, par conséquent, un danger accru tant pour l’équipement que pour la vie et la santé du personnel.

L’objectif des mesures préventives de réparation est de s’assurer que le transformateur fonctionne dans les limites de ses paramètres standard, c’est-à-dire qu’un objet est transféré dans l’état correct dans lequel il correspond à toutes les exigences de la documentation technique standard et/ou de la documentation du constructeur (conception).

Tous les indicateurs présentés dans le document réglementaire RD 34.45-51.300–97, à l’exception du degré de polymérisation, de la résistance aux courts-circuits et de la contamination par des particules colloïdales contenant des métaux, qui sont les principaux indicateurs de l’état limite du transformateur, peuvent être transférés à un état correspondant aux exigences du document ci-dessus, en utilisant des mesures de réparation préventive ou en remplaçant des composants individuels du transformateur (fils haute tension, pétrole, etc.).

Conformément à l’exigence de la section 1.5 de la « Règle pour l’utilisation technique des installations et des réseaux électriques de la Fédération de Russie » (SPO ORGRÉS, Moscou, 2003), un contrôle technique de l’équipement électrique est spécifié sur la base de la documentation technique standard sur la durée de vie, et lors de l’exécution de chaque inspection, en fonction de l’état de l’équipement, La date à laquelle la prochaine inspection doit être effectuée est notée.

Les problèmes liés à l’inspection technique sont l’estimation de l’état, ainsi que la détermination des mesures nécessaires pour assurer la durée de vie établie de l’équipement électrique. Bien entendu, cette exigence s’étend également aux transformateurs. Dans ce cas, il est nécessaire que les commissions, qui effectuent des inspections techniques, dans un ordre établi afin de tirer des conclusions concernant l’état limite du transformateur et, lorsque l’état du transformateur approche de son état limite, d’indiquer la nécessité (l’opportunité) de planifier son remplacement.

Lorsqu’un transformateur atteint son état limite en cours d’utilisation, il faut avant de le remplacer pour mesurer la teneur en humidité et la tension de claquage de l’huile, ainsi que pour effectuer une analyse chromatographique des gaz dissous dans l’huile, principalement de l’hydrogène, avec une périodicité d’une fois tous les six mois afin de mettre en évidence toute réduction de la résistance électrique de l’isolation papier-huile.

Il est alors conseillé de transférer les composants de signal du relais de gaz en position de déconnexion et de choisir l’ordre dans lequel le disjoncteur est connecté pour la déconnexion répétée automatique des lignes électriques à partir de l’extrémité de la sous-station opposée, dans laquelle le transformateur est établi, ou même d’introduire un arrêt sur la connexion de répétition automatique.

CONCLUSIONS

1

Des approches systématiques ont été mises au point et une expérience suffisante a été acquise, ce qui permet aujourd’hui d’énoncer les principes de l’approche complexe de l’estimation de l’état technique des transformateurs de puissance, de déterminer l’état limite et de prendre des décisions en vue de réduire les risques d’endommagement, d’explosion et d’incendie dans les transformateurs. Néanmoins, il est nécessaire de poursuivre les recherches et d’établir, sur la base de celles-ci, un certain nombre de documents importants destinés à obtenir des informations plus complètes et plus fiables pour estimer la capacité de fonctionnement des transformateurs.

En particulier, les exigences suivantes doivent être énoncées :

- la nécessité de mettre au point « des procédures d’estimation de l’état limite lors de la réalisation d’un contrôle technique des transformateurs » ;

- la nécessité d’élaborer une norme sur les « critères d’estimation de la contamination de l’isolation des enroulements des transformateurs, des autotransformateurs et des réacteurs miniatures par des particules colloïdales contenant des métaux » ;

- La nécessité d’étudier une nouvelle génération de matériaux de sorption dans les filtres pour le nettoyage continu de l’huile pour l’élimination complète des parties organiques et minérales des contaminations afin de prolonger la durée de vie des transformateurs.

2

Une méthodologie assez complète a été développée à l’heure actuelle pour estimer la durée de vie résiduelle de l’isolation en papier des enroulements de transformateurs, qui devrait être calculée en utilisant le paramètre du degré de polymérisation en fonction de sa dynamique de variation réelle.

3

Le problème le plus urgent est d’utiliser un système de surveillance pour indiquer les processus qui se produisent lorsque des courts-circuits internes se développent dans un transformateur au stade où des dommages électriques se développent, avant l’apparition d’un arc électrique. Pour ce faire, il faut spécifier la surveillance de la teneur en gaz, principalement de l’hydrogène, de la teneur en humidité de l’huile du transformateur et des décharges partielles. Il est nécessaire d’élaborer une base standard pour prendre une décision sur la mise hors service d’un transformateur avant qu’un arc électrique ne se produise à l’aide d’un système de surveillance.